Plastic Processingプラスチック加工事業

製品試作、金型製作から製造まで

プラスチックのことなら

何でもお任せください。

ポップコーンケース、ランチボックス、キッチン雑貨、スマホケースなど、様々なプラスチック製のグッズ製品を製作しております。

企画から生産まで、一貫した体制でご要望にお応えします。まだ具体的な製品イメージのないご依頼でも、お気軽にお問い合わせください。

製作実績

わたしたちがこれまで製作してきたプラスチック製品の中でも、代表的なものをご紹介します。

-

プラスチックタンブラー

プラスチックタンブラー -

ポップコーンケース

ポップコーンケース -

アクリルカップ

アクリルカップ -

アクリルカップ

アクリルカップ -

プラスチックマグカップ

プラスチックマグカップ -

メラミン食器

メラミン食器 -

プラスチックバッグ

プラスチックバッグ -

ランチボックス

ランチボックス -

ヨーヨー

ヨーヨー -

シガレットケース

シガレットケース -

ピルケース

ピルケース

- フィギュア

- プラスチックタンブラー

- アクリルカップ

- ランチボックス

- コースター

- ストロー

- フォーク・スプーン

- メラミン食器

- キッチン雑貨

- 食品容器全般

- スマホケース

- ジュエリーケース

- ブレスレット

- 貯金箱

- など

生産の流れ

まずは作りたい商品のご相談から開始します。商品のイメージは具体的ではなくても構いません。経験豊富なスタッフがヒアリングをもとにご提案します。

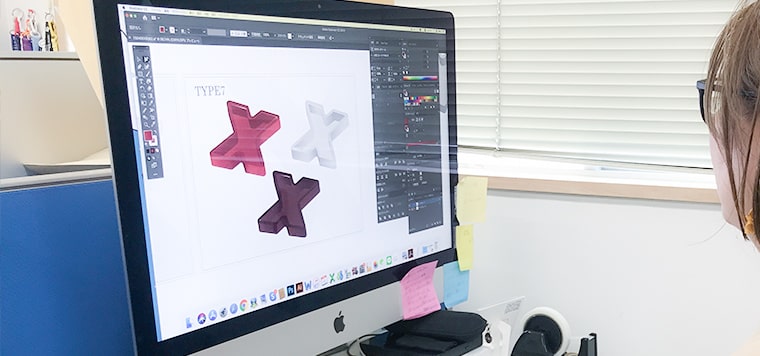

社内の設計担当者が、商品の企画をもとにお客様の意図を把握します。そのうえで最適な商品素材を選択し、設計・デザインをします。

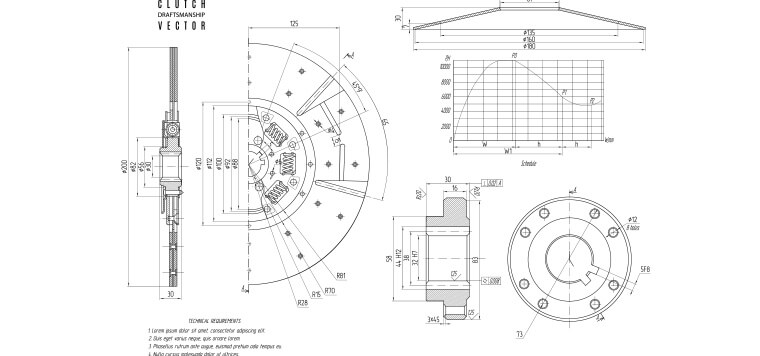

製品仕様に従い、樹脂を選定し原型作成をします。容器などの成形品の場合は3DCADデータで作成した図面をもとに樹脂ブロックを削り出し嵌合や機能などの確認をします。

量産数により、鋼材を選定し、切削加工・熱処理・研削加工・マシニング加工・放電加工、等を行い、最終的には熟練した技術者が磨き等の微調整を手加工で行います。

金型完成後、設計通りになっているか、バリ・ウエルドなどの不具合が出ていないか各種検査を行います。

商品仕様により、マスク塗装・パッド印刷・熱転写・色挿し・インクジェット・メッキ等、お客様の要望に合わせた二次加工を行います。

各パーツの組立・梱包をクリーンルームで行い、最終的な検品を行います。

食品衛生検査・製品安全検査やお客様の検査基準、ST基準に基づく検査を行っております。(ST基準とは、社団法人 日本玩具協会が定めた基準)

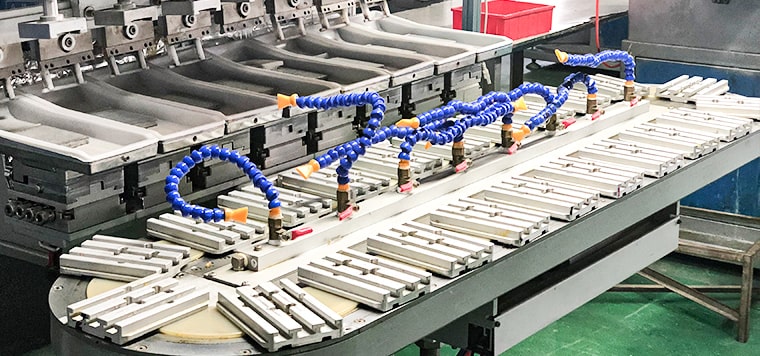

主な工場設備

パートナーシップを結んでいる国内外の協力工場では、大量生産に対応可能な生産能力の向上と品質の安定化を図っています。

クリーンルーム

製造工程からの徹底した衛生管理を行っており、クリーンルームでの成型、組立、検品などが強みです。ほこり、ゴミなどのない清潔な環境で衛生的なプラスチック製品を製造しております。

試験室

4サイクルテスト、高温低温テスト、落下テスト、引張テスト、トルクテスト、輸送振動テスト、など各種物理的検査を工場内で行います。